- 座机号码0931-7760253

- 手机号码186-9313-8900

该项目位于甘肃省兰州市七里河区,距兰州市区约25km处,为一大型住宅综合小区。

场地内地层以风积、冲洪积为主,根据钻探、室内土工试验及现场原位测试,所揭露地层自上而下为:第四系①人工填土(Q4ml)、第四系上更新统②黄土状粉土(Q3eol)和③碎石(Q4pl)(含③-1细砂,局部为角砾或块石)。分述如下:

①人工填土(Q4ml):主要为耕植土,分布于大部分场地内,局一般厚度0.50~0.80m,成份主要为黄土状粉土,含少量的建筑、生活垃圾,褐色,松散,表层含少量植物根系,属人工回填堆积土,堆填时间较短,欠压密,固结程度较差。

②黄土状粉土(Q3eol):风积成因。埋深0.00~0.80m,勘探揭穿厚39.4~75.30m。褐黄色(局部棕褐色),无层理,土质均匀性较好,结构疏松,孔隙发育,具垂直节理,摇振反应中等,干强度低,韧性低。稍湿,一般中密。

③碎石(Q3al+pl):冲洪积成因。场地内均有分布,为场地内主要地层。层顶埋深一般为39.4~75.3m,层顶高程1693.64~1726.95 m,勘察揭露最大厚度11.40m(未揭穿)。局部场地段该层内夹有厚度不等的③-1细砂,在场地部分地段表现为碎石与块石、角砾互层。灰白色、浅灰色为主,棱角形居多,主要成份为砂岩及石英岩,一般粒径5~20mm,约占全重的15~25%,粒径20~80mm约占50~60%,最大粒径450mm左右,以粉土及砂土混合充填。局部为角砾、块石。一般中密。

③-1细砂(Q3al+pl):冲洪积成因。垂向上分布于③碎石层内、水平向上分布于场地内部分地段。埋深50.30~51.0m,厚1.20~4.30m。黄褐~灰褐色,以石英、长石及暗色矿物为主要成份,级配均匀,磨圆度好,混杂少量碎石土颗粒,稍密。

勘探深度内未见到地下水,设计时可不考虑地下水的影响。

勘场地湿陷性土层的湿陷下限一般为19.0~27.0m,自重湿陷量534.0~802.5mm,湿陷类型为自重湿陷,总湿陷量一般为680.5~1513.0mm,按照黄土规范判定,属Ⅲ~Ⅳ级(严重~很严重)自重湿陷性黄土场地。

(1)确定单桩极限承载力;

(2)确定桩端阻力和桩侧阻力;

(3)检测桩端沉渣厚度;

(4)试验桩端后注浆工艺;

(5)检测桩端后注浆效果。

试桩拟采用旋挖钻孔灌注桩,桩径0.8m,桩端持力层为碎石层,桩端进入持力层4m,桩长约50m,设计混凝土强度等级C40。

试桩分别为3根端承桩、3根空底桩。

采用自平衡法进行试验,桩身设置两台自平衡荷载箱和一台桩端沉渣检测仪。

(1)在距桩端4m处设置一台,用于测试桩端阻力;

(2)在距桩端24m处设置一台,用于测试单桩极限承载力;

(3)在桩端设置一台桩端沉渣检测仪,用于测试成桩后的桩端沉渣厚度和桩端后注浆;

采用锚桩反力法,桩径0.8m、桩长15m,底部悬空2m,用于测试土层天然状态下的极限侧阻力;

(1)试验桩成桩之后用沉渣检测仪进行桩端沉渣检测,判断沉渣厚度是否满足规范要求;

(2)沉渣检测完毕后进行桩端后注浆处理;

(3)注浆完成后再一次检测桩端沉渣,检查后注浆处理效果;

(4)距桩端4m处的荷载箱先进行加载,测出桩端阻力;

(5)距桩端24m处的荷载箱进行加载,测出桩身总侧阻力;

(6)空底桩加载,测出天然状态下的桩侧极限侧阻力;

(1)《建筑桩基技术规范》JGJ94—2008

(2)《建筑基桩检测技术规范》JGJ106-2014

(3)《岩土工程勘察规范》GB50021—2001(2009年版)

(4)《建筑地基基础设计规范》GB50007—2011

(5)《湿陷性黄土地区建筑灌注桩基技术规程》

DB62/T25-3084-2014

(6)《建筑基桩自平衡静载试验技术规程》JGJ/T403—2017

端承桩依据《建筑基桩自平衡静载试验技术规程》JGJ/T403—2017,进行基桩自平衡静载荷试验。

空底桩依据《建筑桩基技术规范》JGJ94—2008进行基桩自平衡静载荷试验。

|

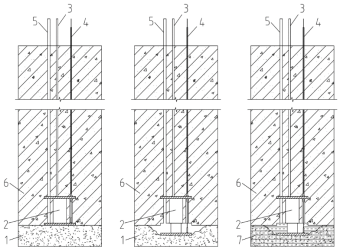

桩端沉渣厚度检测与处理装置由上下承压板、液压油缸、液压管、位移线和注浆管组成,结构其如下图所示。

(a)初始状态 (b)检测状态

图1 桩端沉渣检测与处理装置

1.液压油缸 2.上承压板 3.液压油管 4.位移线 5.注浆管 6.下承压板

基桩施工时将此装置安装在钢筋笼底部,吊放过程中保持上下承压板水平,待装置达到桩底并且稳固后将油压管、位移线和注浆管沿钢筋笼绑扎引到地面后浇灌混凝土。

桩身混凝土强度达到15 MPa后开始检测。检测开始之前,将位移线接入位移计,记录上下承压板的初始位移;将液压油管接入油压泵对液压缸进行加压,加压应匀速进行,过程中测读记录上下承压板位移量变化、终止位移和终止压力。

首次检测时若发现桩端有沉渣,则桩端沉渣检测仪先伸出一半位移,保留一半位移。

通过与桩端沉渣检测仪相连的注浆管进行桩端后注浆。

注浆完成7天后,再次使用桩端沉渣检测仪进行检测,首次检测保留的一半位移可用于本次检测,通过检测,判断进行桩端后注浆以后,桩端沉渣情况和厚度,为保证桩端承载力提供明确的依据。

注浆用水泥选用32.5级复合硅酸盐水泥,要求水泥新鲜、不结块。采用纯水泥浆,水灰比控制在0.55~0.60,搅拌时间不小于2min。

(1)桩底沉渣冲洗。使用高压旋喷机向其中一个注浆管注入清水,从另外一个注浆管返上来的水中砂和泥浆含量判断是否清理干净。如果水中砂和泥浆含量较多,表示桩底沉渣清理不干净,继续进行清理;如果水中砂和泥浆含量较少,表示桩底沉渣清理干净。

(2)高压注浆。首先配置好水泥浆密度,接着向其中一个注浆孔高压注入水泥浆,当桩底部清水全部从另一个注浆孔被置换上来时,且孔内水泥浆密度与配置浆料一致时,停止注浆,并采用加压处理,保证灌浆压力在 2.0~5.0MPa 之间,用水泥浆封住孔口,注浆结束。

(a)初始状态 (b)检测状态 (c)桩端注浆

图2 桩端沉渣检测与处理原理示意图

桩端沉渣 2.沉渣检测与处理装置 3.液压油管 4.位移线 5.注浆管 6.桩身 7.桩端后注浆

全国服务热线

全国服务热线